Difracción de rayos X (DRX)

Las tensiones residuales pueden medirse de forma no destructiva con el método de difracción de rayos X. La difracción de rayos X proporciona datos fiables y objetivos para la evaluación del control de calidad. Los rayos X tienen una energía elevada y una longitud de onda corta en comparación con la luz visible, lo que los hace ideales para analizar las distancias interplanares en los materiales cristalinos.

Los rayos X fueron descubiertos en 1895 por el físico alemán W.C. Röntgen y recibieron su nombre. Se trata de una radiación electromagnética con una longitud de onda mucho menor que la de la luz visible y, por tanto, con una energía mucho mayor. Con la ayuda de la pequeña longitud de onda de esta radiación de rayos X «suave», es posible medir el espaciado de la red atómica en materiales cristalinos a profundidades de 1-30µm desde la superficie. Suponiendo un estado de tensiones planas, las tensiones residuales pueden medirse absolutamente a través del cambio en la separación de la red, sin la ayuda de una muestra libre de tensiones.

Difracción de rayos X

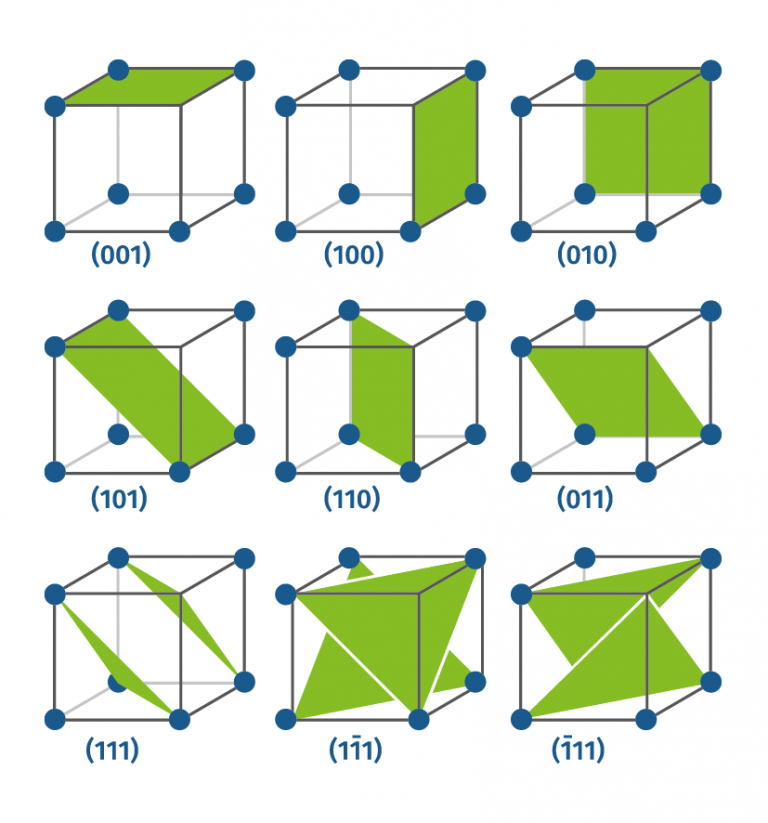

Los materiales cristalinos se describen mediante celdas unitarias. El volumen más pequeño, pocos átomos, que describe la estructura.

Por ejemplo, el acero ferrítico se describe como «cúbico centrado en el cuerpo» (ccc). Un cubo con un átomo en cada esquina y un átomo en el centro del cubo. En esta celda unitaria, las longitudes de los lados son a=b=c.

A través de esta celda unitaria se pueden realizar cortes únicos, que se describen mediante los llamados índices de Miller (hkl). Los índices de Miller son una descripción recíproca del plano de la sección. Utilizando el acero ferrítico como ejemplo, el plano (211) que se suele utilizar para medir la tensión residual es una sección a ½ de a, 1 de b y 1 de c.

Un material cristalino está formado por células unitarias de una orientación determinada dentro de un grano. Los múltiples granos forman juntos una estructura aproximadamente homogénea con células unitarias orientadas al azar dentro del volumen expuesto por el haz de rayos X.

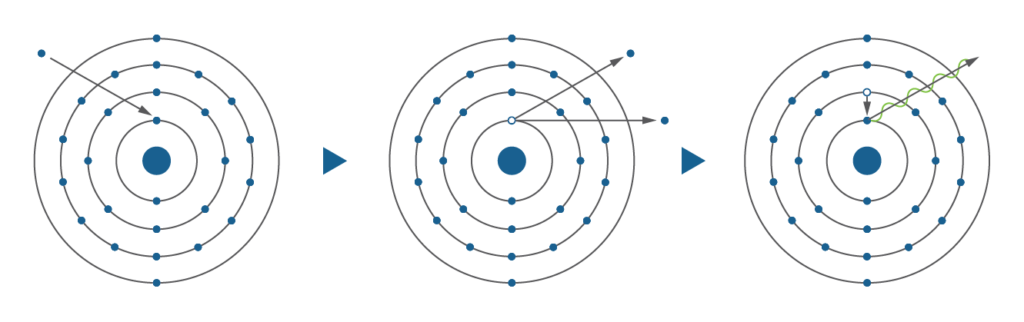

La fuente habitual de radiación de rayos X es un tubo de rayos X. Al igual que una bombilla clásica, en su interior hay un filamento de tungsteno que se calienta eléctricamente. Cuando este filamento se calienta, se forma una nube de electrones alrededor del mismo. Entre este filamento como cátodo y un ánodo se aplica una alta tensión de aceleración. Normalmente 30keV para dispositivos inferiores. Esta tensión acelera los electrones alrededor del cátodo hacia el ánodo, creando un haz de electrones entre el cátodo y el ánodo. Cuando estos electrones chocan con el ánodo, su energía hace que los electrones salgan de la capa inferior de los átomos del material del ánodo. Cuando un electrón de una capa superior llena este hueco, el electrón pierde energía en forma de rayos X característicos, casi monocromáticos. Dependiendo del material del ánodo, se producen longitudes de onda características, principalmente Kα y Kβ junto con la radiación de fondo. Sin embargo, en general, este proceso es muy ineficiente. Menos del 1% de la energía de los electrones entrantes produce realmente rayos X. La mayor parte se convierte en calor.

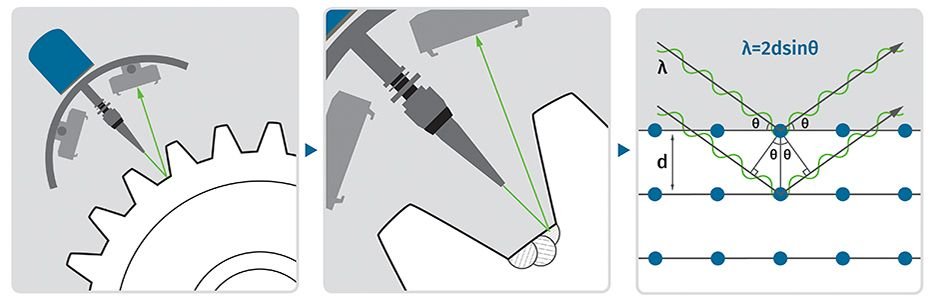

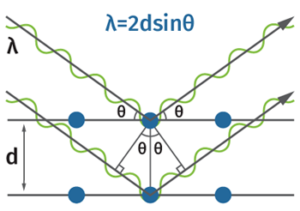

La ley de Bragg fue descrita por William Henry Bragg y su hijo William Lawrence Bragg en 1913 y es la base para describir la difracción de rayos X. La relación entre la separación del plano de la red, la longitud de onda incidente y el ángulo de difracción se describe como sigue:

o, para nuestra aplicación:

λ = longitud de onda conocida de los rayos X.

θ = ángulo de difracción

d = distancia del plano de la rejilla

Esta relación permite calcular la separación del plano de la rejilla midiendo el ángulo de difracción θ. En la práctica, cuando se mide en la región de retrodispersión, la longitud de onda su se elige de manera que, para la separación específica de las rejillas d del plano de un material investigado, el ángulo de difracción sea lo más grande posible. Se ha demostrado que la ley de Bragg es precisa y correcta, lo que la convierte en una herramienta útil para los experimentos de difracción.

Utilizando la combinación de la estructura cristalina conocida de un material y la longitud de onda característica de un tubo, se puede seleccionar un ángulo de difracción favorable para la medición con buena intensidad y alto ángulo 2θ (2θ>130˚).

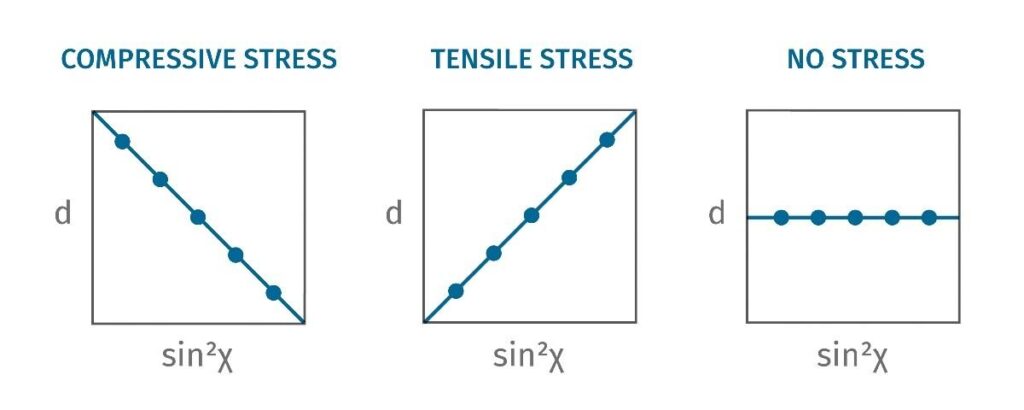

Debido a las deformaciones, la separación del plano de la rejilla en la superficie cambia en función del ángulo de un plano de la rejilla con respecto a la dirección de la deformación.

Cambiando el ángulo de incidencia x del haz de rayos X con respecto a la superficie, se pueden medir estas diferentes separaciones de red d. Si estas separaciones de la red se trazan sobre sin²x, se obtiene idealmente una distribución lineal de los puntos. La tensión residual en la dirección de inclinación del haz de rayos X puede calcularse a partir de la pendiente de la recta que pasa por estos puntos y la constante de elasticidad del material. Una pendiente positiva significa tensión de tracción, una pendiente negativa significa tensión de compresión.

Girando el goniómetro o la probeta alrededor de la normal al punto de medición y volviendo a inclinarla, se pueden medir las tensiones residuales en otras direcciones. Con mediciones en tres direcciones a 45° entre sí (por ejemplo, 0°, 45°, 90°), también se pueden calcular las tensiones principales en el plano de la superficie.

Los tiempos de medición por dirección suelen ser muy cortos, desde unos minutos hasta una hora. Sin embargo, el tamaño del punto de medición tiene una influencia decisiva en el tiempo de medición. Cuanto mayor sea el punto expuesto, menor será el tiempo de medición.

En los aceros de baja aleación y tratados térmicamente, el hierro suele estar presente en dos fases:

Hierro α: una combinación de ferrita BCC (cúbica centrada en el cuerpo) y/o una martensita BCT (tetragonal centrada en el cuerpo), las dos fases son generalmente indistinguibles por difracción de rayos X.

Hierro γ: una fase austenita FCC (cubica centrada en la cara). Este tiene ángulos de difracción significativamente diferentes a los del hierro α debido al diferente sistema cristalino cúbico a los mismos rayos X.

Para determinar el contenido de austenita retenida, se miden las intensidades integradas de las reflexiones de ferrita/martensita y austenita. Estas intensidades se corrigen con los llamados factores R con respecto a la condición de difracción. Una comparación directa de la relación de las intensidades corregidas da la relación entre ferrita/martensita y austenita. Esta comparación ya se puede hacer con un reflejo de ferrita/martensita y otro de austenita. La comparación de un total de 4 reflejos (2 de ferrita/martensita, 2 de austenita) proporciona además una desviación estándar para la medición.

La aplicación de la norma «ASTM E 975-13 Standard Practice for X-ray Determination of Retained Austenite in Steel with Near Random Crystallographic Orientation» junto con los sistemas Xstress 3000, permite el seguimiento del contenido de austenita retenida durante el tratamiento térmico.

El módulo de Young y la relación de Poisson son los parámetros elásticos lineales medios de un material a partir de un ensayo de tracción, una media de todas las direcciones cristalográficas. En la difracción de rayos X, sólo se mide un plano de red en una de estas direcciones con respecto a la celda unitaria. Para calcular con especial precisión la tensión residual, es necesario aplicar la constante elástica del plano de la red medido.

En el proceso de determinación de la constante elástica por rayos X (XEC), la muestra de ensayo se dobla aplicando una carga que cambia por pasos. Los sistemas Xstress 3000 realizan una medición de la tensión normal durante cada paso. A partir de cada medición, el software XTronic calcula el cambio en la separación interplanar de planos específicos. Esta diferencia se utiliza para la determinación de la constante elástica de los rayos X.

Las tensiones residuales rara vez se describen por completo sólo con una medición superficial. Los procesos térmicos y mecánicos generan un estado de tensión residual que varía con la profundidad. Para caracterizar completamente estos cambios, se realiza un perfil de profundidad de la tensión residual. Después de cada medición, se elimina electroquímicamente parte del material (10-500 micras) en un pequeño punto para exponer una nueva superficie que se va a medir. El gran volumen de la pieza en relación con el material eliminado retiene las tensiones residuales y la eliminación electroquímica del material no introduce ninguna tensión nueva. La profundidad nominal y la máxima se determinan por la especificación de la pieza o por la experiencia con el tratamiento de la superficie.

Los rayos X son radiaciones ionizantes, por lo que hay que tener en cuenta las precauciones de seguridad cuando se realizan experimentos con rayos X para evitar riesgos para la salud de las personas que trabajan con el equipo. Los rayos X se absorben con bastante rapidez en el aire, aproximadamente el 94% de la radiación Cr Kα se absorbe en un metro, pero como el haz primario puede tener un flujo elevado, es muy recomendable disponer de una cabina de seguridad para el equipo.

¿Necesita hablar con un experto en difracción de rayos X?

Nuestros ingenieros están a su disposición para ayudarle a encontrar el equipo adecuado para su aplicación de ensayos.