Análisis de Ruido de Barkhausen (BNA)

El análisis del ruido de Barkhausen es un método no destructivo que consiste en la medición de una señal similar al ruido inducido en un material ferromagnético por un campo magnético aplicado. Hay dos características principales del material que afectan directamente a la intensidad de la señal de ruido Barkhausen: la dureza y la tensión.

El profesor Heinrich Barkhausen describió el fenómeno ya en 1919, y a partir de los años 80 el método fue perfeccionado para su uso industrial por el Dr. Seppo Tiitto y la Dra. Kirsti Tiitto, fundadores del Grupo Stresstech. En la actualidad, es un método no destructivo muy utilizado para comprobar los defectos de quemado y tratamiento térmico del rectificado.

Análisis del ruido de Barkhausen

Para entender el efecto Barkhausen, es necesario conocer el origen de los pulsos de ruido en la señal Barkhausen. Para generar una señal Barkhausen (BN), un campo magnético magnetiza la pieza, por lo que el método sólo es adecuado para materiales ferromagnéticos. Los materiales ferromagnéticos tienen un gran número de dominios magnéticos (dominios Weiss) en el rango submicroscópico, que están separados entre sí por paredes de dominio (paredes Bloch). Cada dominio tiene una dirección magnética preferente.

Mientras no se aplique ningún campo magnético, los dominios magnéticos están en desorden caótico, la pieza está en suma libre de campo. Si un campo magnético externo actúa sobre la pieza, los dominios magnéticos tratan de alinearse a lo largo de las líneas de campo del campo externo.

El proceso de alineación de los dominios obliga a un movimiento de las paredes de los mismos. Los dominios cuya dirección preferida se acerca más al campo magnético externo crecen a expensas de los dominios de orientación opuesta. Esto hace que la pared del dominio se desplace. Si el campo magnético se refuerza continuamente, finalmente se produce la saturación; en el estado de saturación, todos los dominios se alinean en paralelo al campo magnético externo.

Si el campo externo vuelve a cero, los dominios magnéticos intentan volver a su posición original. Sin embargo, este retorno se ve dificultado por diversos obstáculos como precipitados, límites de grano, inclusiones, dislocaciones en la red cristalina y pequeñas regiones de otras fases del material. Durante el movimiento de la pared del dominio, se consume energía para superar los obstáculos. Los saltos bruscos que se producen durante la transición sobre el obstáculo provocan cambios repentinos y locales en la magnetización de la pieza. Incluso cuando el campo magnético externo cambia suavemente, estos llamados saltos de Barkhausen son la razón de la discontinuidad de estos procesos, que se puede observar directamente en la curva de histéresis.

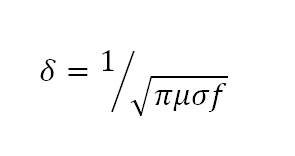

El ruido de Barkhausen proporciona información sobre la superficie y una zona muy próxima por debajo de la superficie. Una señal de ruido Barkhausen tiene un amplio espectro de potencia que comienza en la frecuencia de magnetización ajustada y termina por encima de los 2 MHz en la mayoría de los materiales ferromagnéticos. La profundidad efectiva de penetración de la señal está entre 0,01 mm y 1 mm. La señal de ruido Barkhausen se amortigua debido al efecto piel que se produce por las corrientes de Foucault opuestas inducidas por el cambio de campo magnético. Una estimación de la profundidad de penetración de la señal BN puede calcularse mediante la siguiente fórmula:

donde δ denota la profundidad de penetración, μ representa la permeabilidad magnética, σ significa la conductividad eléctrica y ƒ denota la frecuencia del campo magnético alterno.

Hay dos características importantes del material que afectan a la intensidad de la señal de ruido de Barkhausen.

Una de ellas es la presencia y distribución de tensiones elásticas que influirán en la forma en que los dominios eligen y se fijan en su dirección fácil de magnetización. Este fenómeno de las propiedades elásticas que interactúan con la estructura de los dominios y las propiedades magnéticas del material se denomina «interacción magnetoelástica». Como resultado de la interacción magnetoelástica, las tensiones de compresión disminuirán la intensidad del ruido de Barkhausen, mientras que las tensiones de tracción la aumentarán en materiales con anisotropía magnética positiva (hierro, la mayoría de los aceros y cobalto). Este hecho puede aprovecharse para que, midiendo la intensidad del ruido de Barkhausen, se pueda determinar la cantidad de tensión residual. La medición también define la dirección de las tensiones principales.

La otra característica importante del material que afecta al ruido de Barkhausen es la microestructura de la muestra. Este efecto puede describirse a grandes rasgos en términos de dureza: la intensidad del ruido disminuye continuamente en microestructuras caracterizadas por una dureza creciente. De este modo, las mediciones del ruido Barkhausen proporcionan información sobre el estado microestructural del material. La microestructura de la muestra también afecta directamente a la forma de la señal de salida. Por ejemplo, los materiales magnéticos duros tienen formas de la envolvente de la señal BN más amplias y los materiales magnéticos blandos más estrechas. Las características de la señal BN son las formas de amplitud, pico y anchura que se ven afectadas por la microestructura de la muestra y el campo magnetizante aplicado.

La medición del ruido Barkhausen requiere

- un analizador principal (Rollscan), modelo que depende del uso principal

- un sensor de ruido Barkhausen desarrollado para el componente a verificar

- un equipo opcional de manipulación del componente (soporte)

- un software de adquisición de datos (ViewScan) y de análisis (MicroScan).

Durante la medición, el sensor magnetiza y desmagnetiza la muestra en un ciclo y recoge la señal BN inducida y la transfiere al analizador principal. Rollscan (el analizador principal) es la fuente de energía y el procesador de señales digitales. ViewScan o MicroScan son el software para la adquisición de datos en tiempo real y la elaboración de informes. Los soportes son dispositivos hechos a medida para la manipulación de los componentes.

Muchos procesos superficiales, como el rectificado, el torneado duro, la cementación, el endurecimiento por inducción y el granallado, provocan cambios significativos en la tensión residual y en la microestructura de la zona superficial, que pueden caracterizarse por el ruido de Barkhausen. La inspección de los acabados duros (comprobación de la quemadura por rectificado) es la principal aplicación del método Barkhausen. Procesos como la fluencia y la fatiga también modifican la tensión residual y la microestructura y pueden analizarse mediante el ruido de Barkhausen.

Las aplicaciones prácticas del método del ruido magnetoelástico de Barkhausen pueden dividirse generalmente en tres categorías:

- Evaluación de las tensiones residuales; siempre que las variables estructurales de la microestructura sean conocidas y constantes.

- Evaluación de la microestructura; siempre que las tensiones residuales sean conocidas y constantes

- Análisis de las zonas de los bordes para detectar cambios en las tensiones residuales y en la microestructura, que pueden estar influidos por los tratamientos térmicos y los procesos de mecanizado.

El ruido de Barkhausen da una respuesta al nivel de tensión de las probetas. El ruido de Barkhausen puede utilizarse para evaluar el estado de tensión de los materiales. La tensión de tracción aumenta la amplitud de la señal de ruido de Barkhausen y la tensión de compresión disminuye la amplitud de la señal de ruido de Barkhausen.

Los procesos de trabajo en frío que se utilizan para crear complejas distribuciones de tensiones residuales de compresión en la capa superficial pueden ser caracterizados por el ruido de Barkhausen. Por ejemplo, el ruido Barkhausen puede utilizarse para caracterizar y evaluar la eficacia del proceso de granallado y mejorar el proceso de control de calidad del granallado. Con el ruido Barkhausen, se puede inspeccionar la cobertura y la uniformidad del proceso de shot peening.

El ruido Barkhausen puede utilizarse para evaluar el estado de dureza de los materiales. Los materiales blandos aumentan la amplitud de la señal de ruido Barkhausen y los materiales duros disminuyen la amplitud de la señal de ruido Barkhausen.

El ruido Barkhausen puede diferenciar las piezas blandas y duras entre sí en una línea de producción. Puede ajustarse fácilmente a los ritmos de producción de la mayoría de las líneas de fabricación, lo que permite controlar la dureza en tiempo real.

La medición de las tensiones residuales con ruido Barkhausen no es una aplicación sencilla, ya que el ruido Barkhausen no produce directamente ningún resultado de valor MPa para la determinación del estado de las tensiones. Sin embargo, con un proceso de calibración, puede realizarse con éxito y de forma no destructiva. La evaluación de las tensiones de soldadura es otra aplicación práctica del ruido de Barkhausen.

Detección de quemaduras por rectificado y control del proceso de rectificado

Las quemaduras por rectificado son un nombre común para los daños térmicos que se producen en la superficie durante los procesos de rectificado. La quemadura por rectificado provoca decoloraciones locales en la superficie y puede ablandar o endurecer las capas superficiales.

Cuando la temperatura está por encima del rango normal de revenido pero por debajo de la temperatura de austenización (Ac3), se aplica un enfriamiento lento para formar un material blando que se denomina martensita sobretemplada (OTM). La formación de OTM se conoce como quemadura de retemplado que crea un estado de tensión de tracción y reduce la dureza en la superficie.

Cuando la temperatura es superior a la temperatura de austenización (Ac3), se aplica un enfriamiento rápido para formar la martensita no templada (UTM) en la capa superficial de la pieza rectificada. La capa UTM es más dura, propensa a la corrosión, sensible a las microfisuras y más frágil que el núcleo de la pieza, y cambia la integridad de la superficie y el estado de tensión de la superficie a la tracción. La formación de la capa dura de martensita (UTM) se denomina quemadura por reendurecimiento, que es otra forma de quemadura por rectificado.

Dado que el ruido Barkhausen da la misma respuesta tanto para los cambios de dureza como de tensión, se pueden detectar de forma fiable las diferentes formas de quemaduras por rectificado.

Los procesos de rectificado pueden controlarse mediante la supervisión del estado de las piezas rectificadas. El análisis de ruido Barkhausen permite detectar al 100% los daños de rectificado que se producen debido al desgaste de la muela, a un avance incorrecto, a la velocidad de la muela y a otros parámetros.

La detección del 100% de las quemaduras de rectificado es la aplicación industrial más común del ruido Barkhausen, que está reconocida por muchas organizaciones como el Departamento de la Fuerza Aérea, la Marina de los Estados Unidos, SAE, FAA, AST y muchas más.

Detección de defectos superficiales a través del recubrimiento de Cr

La detección de daños térmicos relacionados con el servicio a través de la placa de cromo es una aplicación sencilla y fiable para el ruido Barkhausen. La principal aplicación para detectar los defectos superficiales a través del revestimiento de cromo son los trenes de aterrizaje de los aviones. Durante la revisión de los aviones, el uso del ruido Barkhausen para detectar los defectos superficiales a través del revestimiento de cromo ahorra al menos una semana de tiempo por pieza, ya que evita la eliminación innecesaria del cromo en piezas como ejes, cilindros y orificios.

Suministramos sistemas de inspección del ruido de Barkhausen para una amplia gama de componentes de acero en los siguientes niveles de automatización:

Aplicaciones

Muchos procesos de fabricación implican alguna modificación de la tensión y/o la microestructura que puede analizarse fácilmente con el ruido de Barkhausen. Por ejemplo:

- Mecanizado – rectificado, torneado, fresado

- Trabajo en frío – granallado, granallado láser, autofrettage

- Endurecimiento superficial: carburación, nitruración, endurecimiento por inducción

Diversos procesos dinámicos, como la fluencia y la fatiga, implican igualmente cambios en la tensión y la microestructura y también pueden controlarse con el ruido de Barkhausen.

Somos expertos en el análisis del ruido de Barkhausen

Con nuestras décadas de experiencia, podemos ayudarle a encontrar el equipo de análisis de ruido Barkhausen adecuado para su aplicación.