Los engranajes son una de las piezas más comunes que pueden analizarse con ruido Barkhausen.

La fabricación de un engranaje requiere múltiples procesos de operación, en los que el rectificado de los dientes es un paso crucial. Durante más de 30 años, el análisis de ruido de Barkhausen se ha utilizado con éxito para detectar quemaduras de rectificado en engranajes. En este artículo compartimos información sobre cómo se pueden analizar los engranajes con el método de ruido de Barkhausen y qué tipos de productos hay disponibles.

Parámetros de análisis de engranajes

Área de análisis

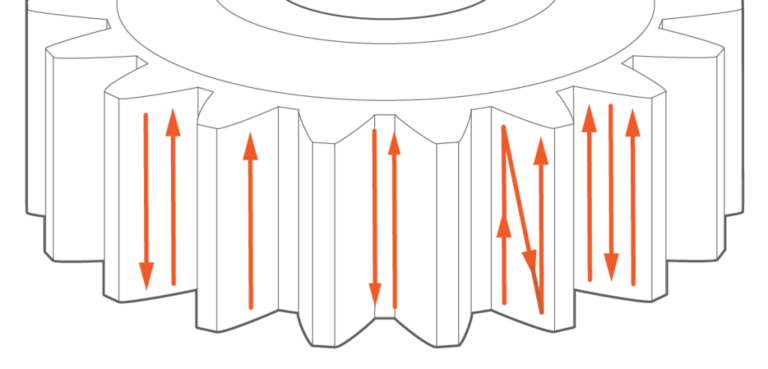

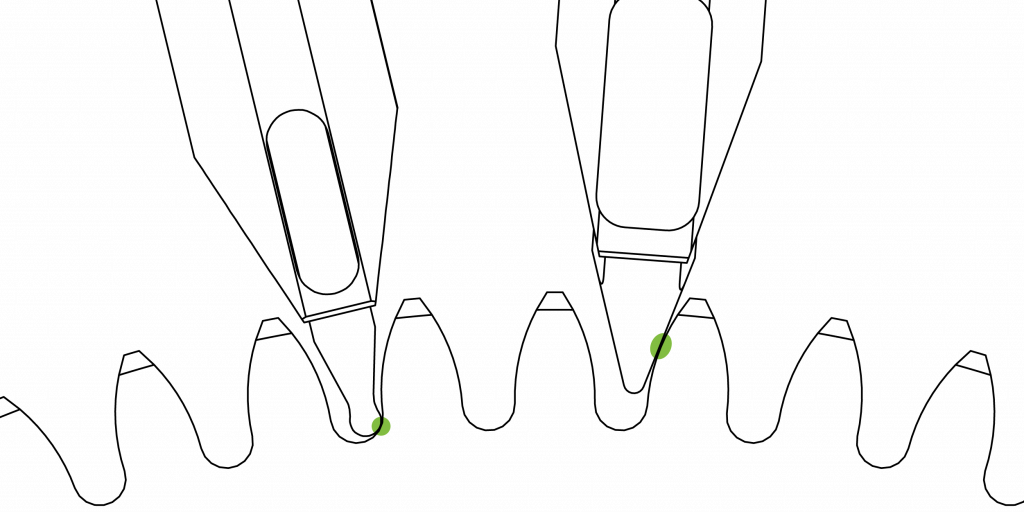

Un sensor de ruido Barkhausen tiene un contacto puntual o lineal con la superficie a analizar. Hay muchas formas de analizar la superficie. Con diferentes tipos de rutinas de exploración, se puede analizar completamente un diente de engranaje o dirigir el área de análisis a las superficies donde suelen aparecer quemaduras. Como el análisis del ruido de Barkhausen es un método muy sensible, los sensores detectan las quemaduras incluso cuando la línea de análisis no pasa directamente por las quemaduras más fuertes.

Velocidad de inspección

La velocidad máxima de inspección recomendada para los engranajes es de 50 mm/s. La velocidad de la inspección es uno de los parámetros que influyen en la calidad de los datos. La velocidad máxima depende del material y del tipo de sensor. Con una velocidad de inspección demasiado alta, es posible que no se detecten los cambios más pequeños en la microestructura.

Resultados

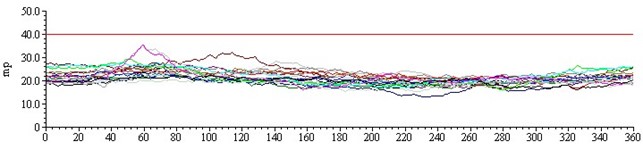

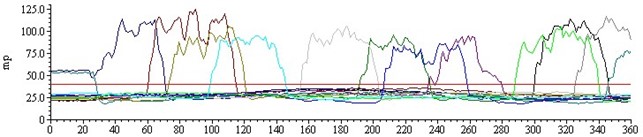

Dado que el análisis del ruido de Barkhausen es un método comparativo, los usuarios deben determinar los niveles aceptables para sus productos con el procedimiento de la muestra patrón. El procedimiento de la muestra patrón puede validarse, por ejemplo, con mediciones de difracción de rayos X o ataque nital. Los resultados del ruido Barkhausen pueden presentarse numérica o gráficamente.

Cuando no se detecta quemadura por rectificado, los resultados se parecen al ejemplo siguiente. Cada línea mostrada en la imagen es una línea de análisis en la superficie del engranaje.

En el segundo ejemplo se detectan fuertes quemaduras:

Sensores de ruido Barkhausen para engranajes

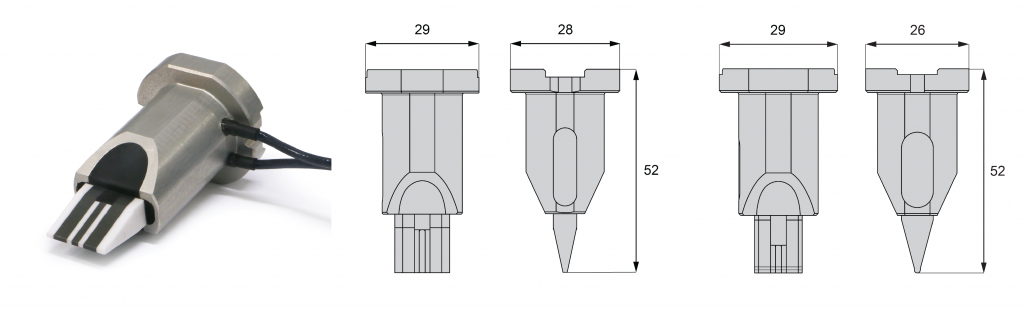

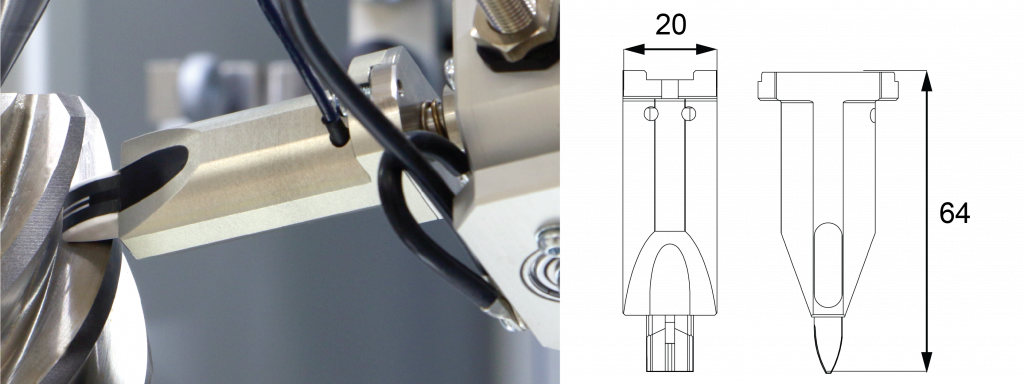

El contacto entre el sensor y la superficie a analizar influye considerablemente en los resultados. Existen diferentes tipos de sensores para las distintas superficies de los engranajes. Los flancos de los engranajes pueden medirse con un sensor de lados rectos y la raíz requiere un sensor con cabeza redondeada. En algunos casos, dependiendo de la geometría del engranaje, se puede utilizar el mismo sensor para todas las superficies. Existen opciones de sensores de diferentes tamaños para dientes de engranajes de diferentes tamaños. No hay limitaciones en cuanto al tamaño de los engranajes que se pueden medir. Para engranajes pequeños de hasta el módulo 2, Stresstech dispone de sensores estándar.

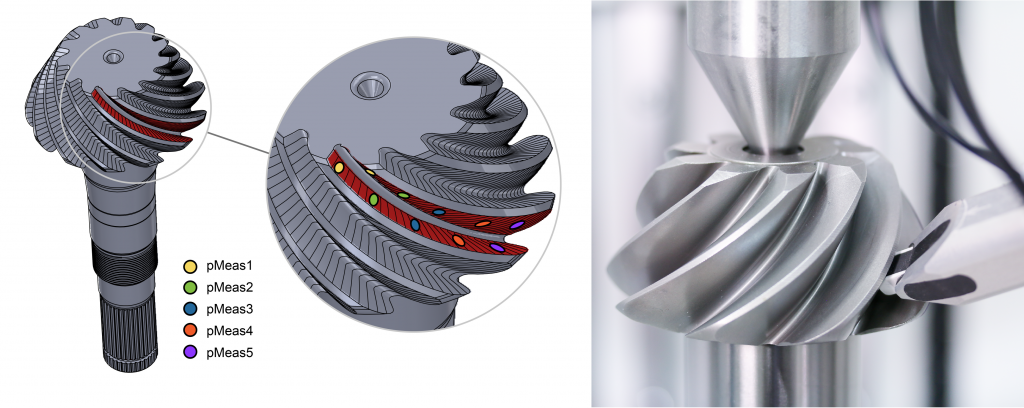

En un sensor de engranaje estándar hay un canal de medición. Los sensores de engranaje pueden ser de una cara o de doble cara. Los sensores de doble cara se recomiendan para minimizar el tiempo de recorrido entre dientes. Los sensores para engranajes cónicos e hipoides son de una o dos caras. Cuando el sensor es de dos caras, un lado del sensor está diseñado para superficies convexas y el otro para superficies cóncavas.

En algunos casos, se necesita la opción Plus del sensor para engranajes hipoides. La opción Plus del sensor de ruido Barkhausen permite medir superficies más pequeñas y complejas.

Sistemas automatizados de detección de quemaduras de rectificado en engranajes

Los engranajes pueden examinarse con un sensor manual y un analizador o la medición puede automatizarse con un sistema robotizado como RoboScan S o un sistema de ejes múltiples como GearScan 500.

RoboScan S

RoboScan S Vertical está diseñado para las necesidades de control de calidad de piezas simétricas circulares de tamaño pequeño a mediano, como engranajes y ejes de turismos.

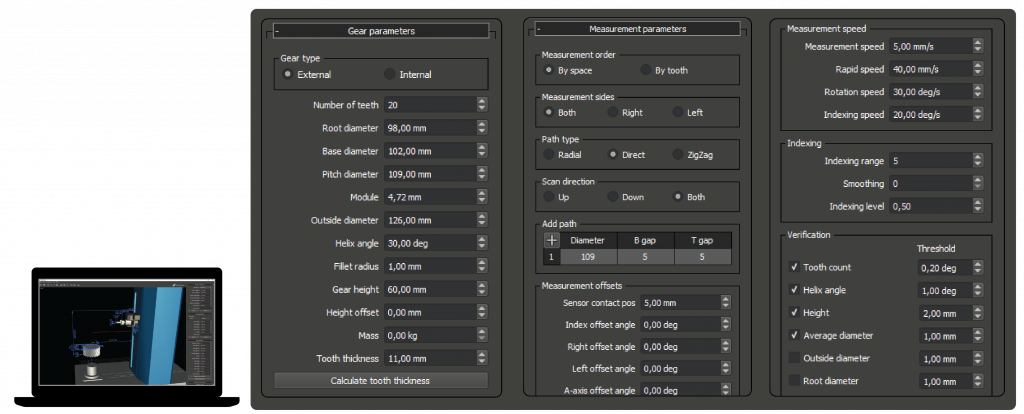

La creación de un programa de medición con RoboScan S puede realizarse configurando el robot punto por punto o utilizando el software especial, denominado EasyGear, en el que se gestionan los parámetros de engranajes y los parámetros de medición. El sistema RoboScan es adecuado para diversos engranajes, desde simples engranajes rectos hasta hipoides.

GearScan 500

GearScan 500 es un sistema automatizado de detección de defectos de rectificado, quemado y tratamiento térmico. Está diseñado para las necesidades de control de calidad de engranajes de tamaño pequeño a mediano. GearScan 500 siempre está equipado con el software EasyGear. GearScan 500 es adecuado para engranajes rectos y helicoidales.

EasyGear

EasyGear es una extensión del software ViewScan que permite visualizar y crear recorridos de medición de distintos tipos de engranajes para un sistema de inspección de ruido Barkhausen GearScan 500 o un sistema RoboScan. El software se adapta fácilmente a varios tipos de engranajes rectos y helicoidales y se pueden crear recorridos de medición en los flancos del engranaje y en la zona de la raíz. EasyGear visualiza los parámetros geométricos en un modelo 3D para facilitar la percepción de la medición de engranajes.

¿Necesita detectar quemaduras de rectificado?

¡Podemos ayudarle!

Nuestros ingenieros tienen décadas de experiencia ayudando a los clientes a encontrar el instrumento adecuado para su aplicación.