La fabricación de engranajes implica una serie de procesos que, intencionadamente o no, afectan al estado de tensión residual de las superficies críticas. Las tensiones, incluidas las tensiones residuales del mecanizado, son conmutativas, y las tensiones de compresión suelen favorecer la resistencia a la fatiga y evitar la aparición de grietas, mientras que las tensiones de tracción hacen lo contrario. En consecuencia, los diseñadores y fabricantes de engranajes suelen exigir tensiones residuales de compresión en la superficie en geometrías críticas como dientes y raíces de engranajes.

Verificación de Shot Peening

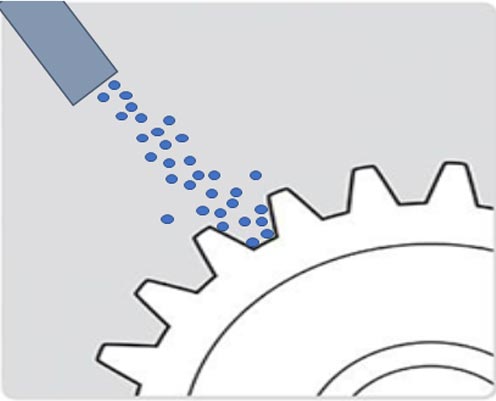

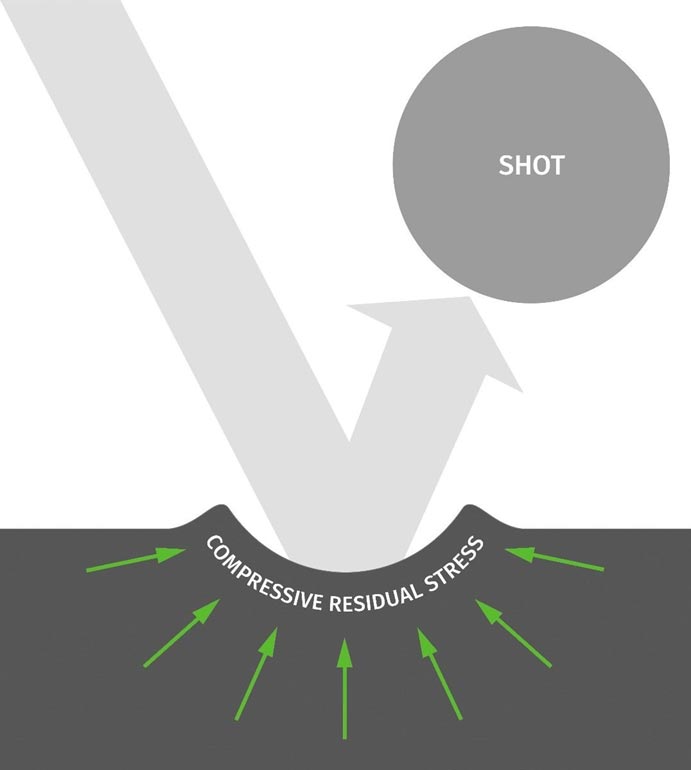

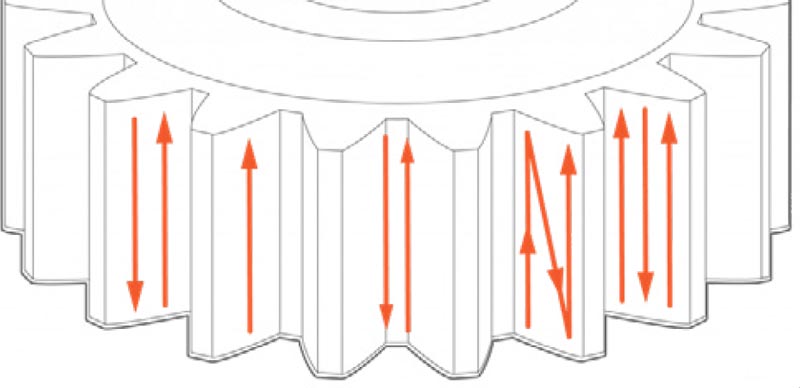

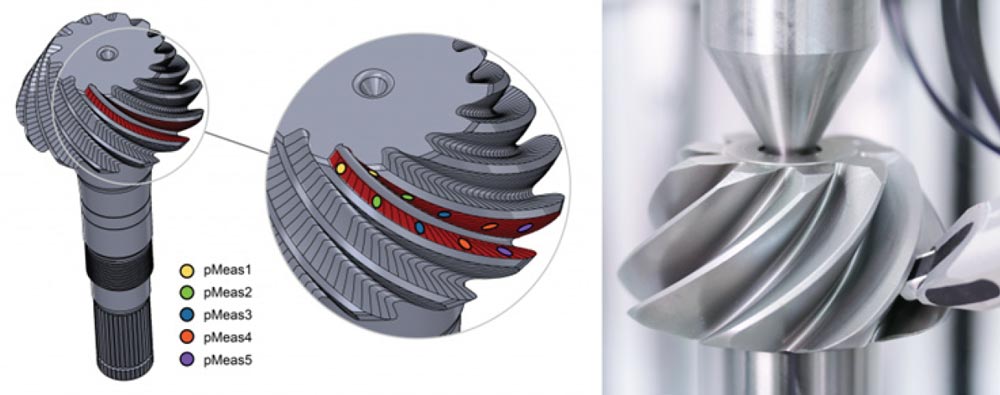

El shot peening es un proceso común utilizado en la fabricación de engranajes para aumentar la magnitud de la tensión de compresión y, en consecuencia, aumentar la vida a fatiga del engranaje. A menudo aplicado en la zona de la raíz, el shot peening consiste en granallar la superficie de un componente con «granalla» dura (Fig. 1). Una fina capa del componente se deforma y comprime, mientras que el núcleo, o volumen profundo subsuperficial, resiste esta compresión (Fig. 2).

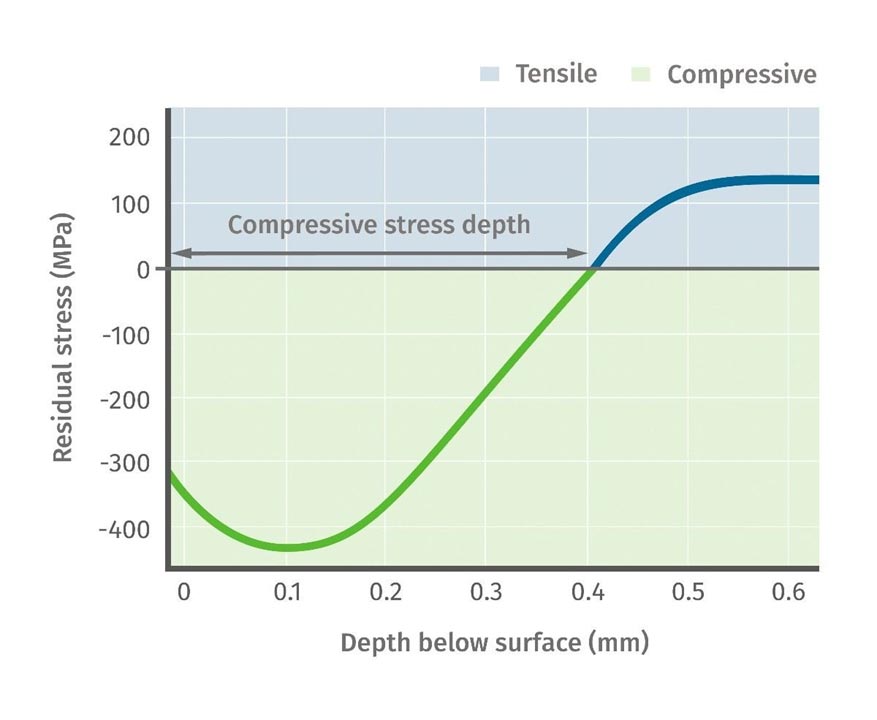

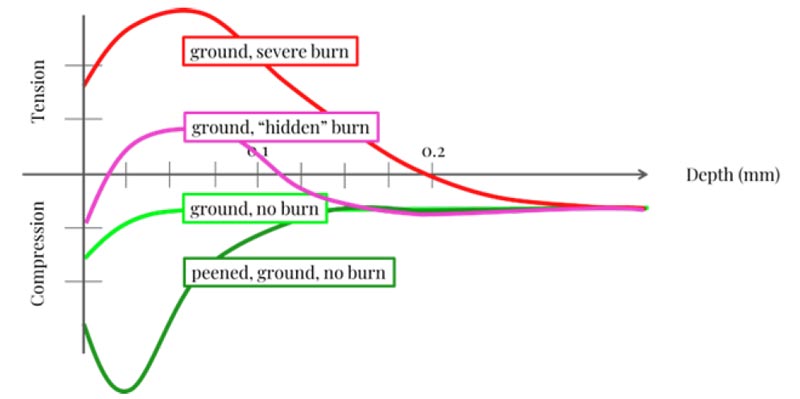

El resultado de este proceso es una capa de tensiones de compresión desde la superficie hasta cierta profundidad, a menudo de unos cientos de micrómetros (Fig. 3).

Existen diversos métodos para verificar el proceso de shot peening, como el ensayo de la banda Almen, el análisis visual, incluido el uso de colorantes trazadores, y la medición directa de las tensiones inducidas. Es este último método, la medición de las tensiones inducidas, el que proporciona la única medida objetiva real que puede compararse con los valores previstos en las fases de diseño y modelización. El método mejor y más estandarizado para la medición de tensiones es la difracción de rayos X (DRX).

La DRX para tensiones residuales no es un método nuevo ni desconocido. Es un método cuantitativo y estandarizado sin verdaderos equivalentes, especialmente cuando se mide de forma no destructiva (la medición de tensiones subsuperficiales requiere la eliminación de capas). El método XRD ha tenido algunas limitaciones, ya que puede ser caro, llevar mucho tiempo y/o requerir una costosa preparación de la muestra. Las mediciones pueden requerir de minutos a horas, dependiendo del tamaño del punto y del equipo utilizado. Sin embargo, los saltos generacionales de la tecnología han mejorado esta situación y ahora las mediciones pueden realizarse en cuestión de segundos.

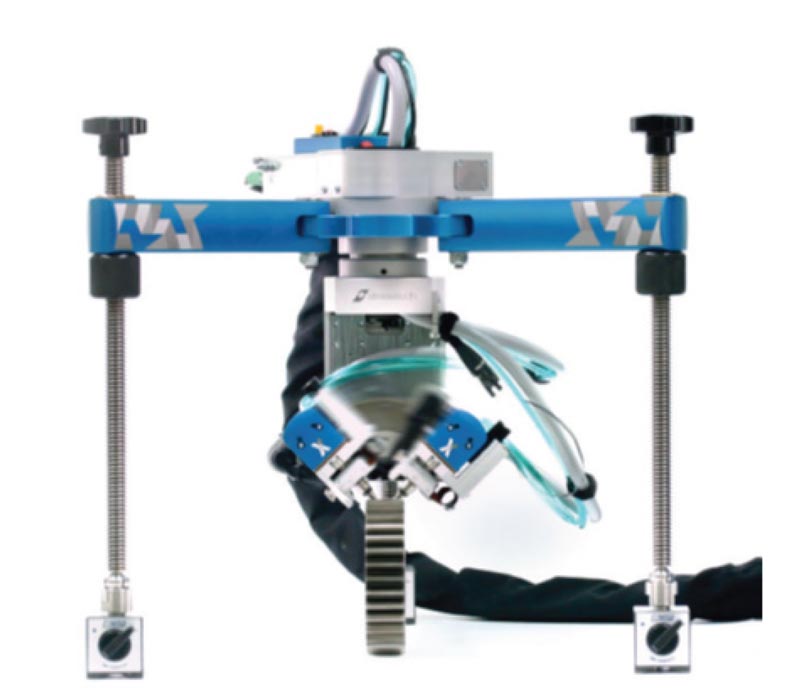

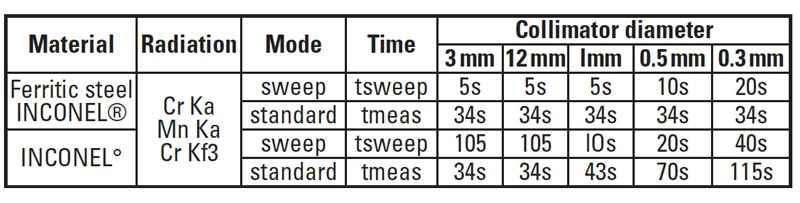

El sistema Stresstech Xstress DR45 (Fig. 4), que utiliza la tecnología de detección más avanzada, es lo suficientemente sensible como para realizar mediciones que antes eran lentas con la rapidez de un rayo, o mediciones que antes eran difíciles con la facilidad de un rayo. Utilizando detectores 2D de alta sensibilidad, el DR45 mide tan rápido que ni siquiera necesita dejar de moverse para recoger los datos de difracción.

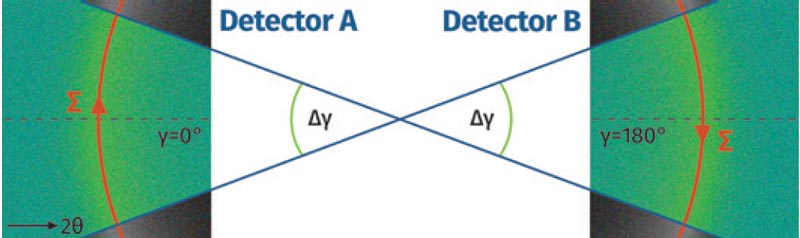

Los difractómetros tradicionales diseñados para medir las tensiones residuales, incluidas las soluciones anteriores de Stresstech, solían utilizar detectores 1D. El uso de detectores 2D más modernos con sensibilidad mejorada permite recopilar muchos más datos de difracción, hasta 100 veces, en el mismo tiempo. Las secciones del anillo de Debye-Scherrer 2D se integran en espectros de intensidad 1D para la determinación de la deformación (Fig. 5).

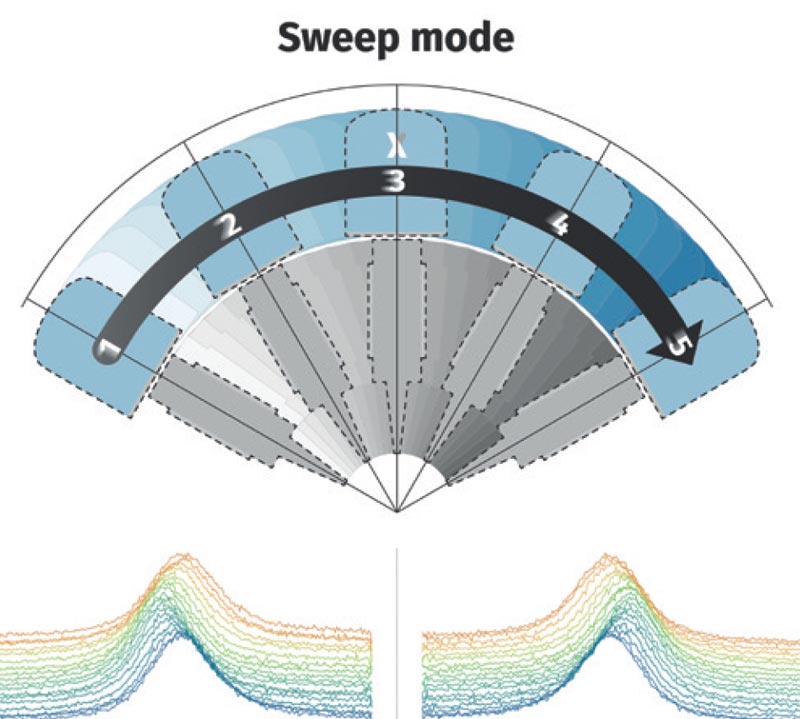

Además de mejorar la sensibilidad y la velocidad del sistema, el método de detección 2D empleado por el Xstress DR45 combina las ventajas de los sistemas de detección 2D, como la mitigación de condiciones de difracción difíciles como granos texturados o grandes, con la alta calidad y los resultados fiables del método sin2ψ. Más allá de eso, la mejora de la velocidad en varios órdenes de magnitud permite algunas capacidades que realmente cambian las reglas del juego: mediciones en movimiento continuo (o modo de barrido).

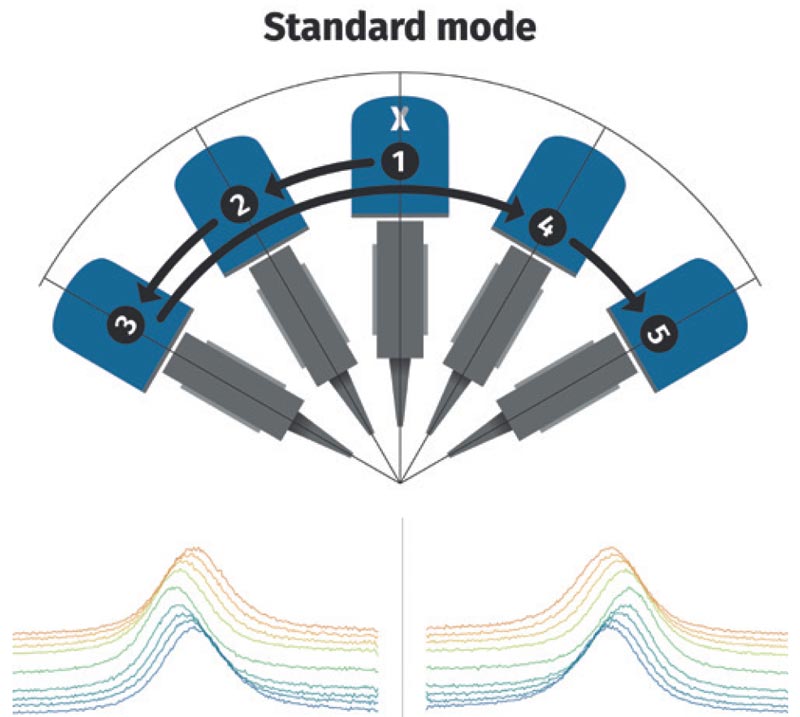

Los sistemas de difracción que utilizan el contrastado método sin2ψ siempre han seguido una secuencia estándar de operación (o modo Estándar, mostrado en la Figura 6): 1, mover el haz incidente de rayos X y los detectores a su posición; 2, exponer la muestra a los rayos X incidentes y recoger los datos de difracción con el detector; 3, repetir 1-2 según sea necesario para satisfacer la especificación de medición, como laEN15305. Este tipo de secuencia de medición es estándar en casi todos los difractómetros, excepto en los sistemas que utilizan métodos no conformes con las normas reconocidas internacionalmente.

La velocidad del sistema de detección del Xstress DR45 permite al difractómetro recoger «instantáneas», muy parecidas a fotogramas de vídeo, durante su movimiento (Fig. 7).

El resultado es una gran mejora de la velocidad total de medición con respecto a la ya de por sí rápida velocidad estándar que ofrece el Xstress DR45. Las mediciones de puntos de 1 mm de diámetro o más se realizan en 5 segundos. Las mediciones de puntos de menos de 0,5 mm de diámetro pueden realizarse en tan sólo 20 segundos. Estas velocidades abren la posibilidad de realizar verificaciones por granallado en dientes o raíces de engranajes con la rapidez suficiente para mantener el ritmo de producción en entornos de gran volumen.

Detección de quemaduras por rectificado

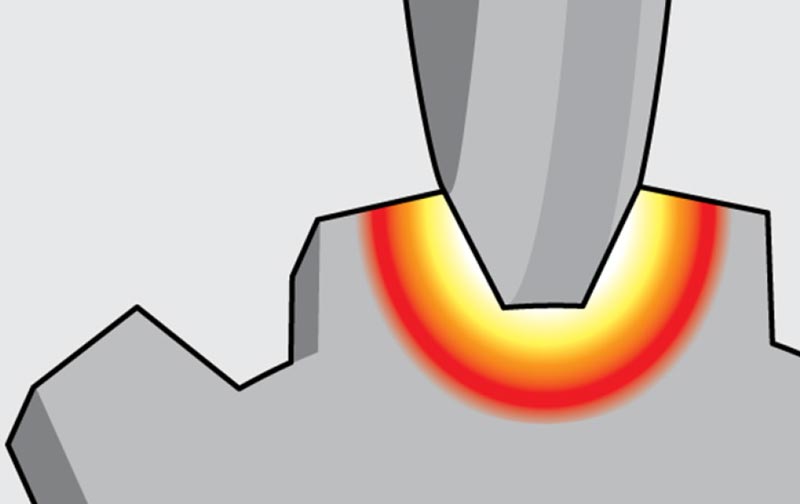

El rectificado es un paso crucial en la fabricación de engranajes, y con frecuencia plantea a los fabricantes una pregunta crítica: ¿A qué velocidad puedo rectificar sin generar una quemadura por rectificado? Los tiempos de ciclo más rápidos son siempre deseables, pero una mayor velocidad de avance de la muela, etc., puede dar lugar a que se transmita más energía, o calor, a la pieza de mecanizada (Fig. 8).

Las quemaduras por rectificado se producen cuando el calor generado en la pieza durante el rectificado es lo suficientemente grande como para actuar como un proceso de revenido o, en el caso de una temperatura aún mayor, un tratamiento de recalentamiento de la superficie afectada. El resultado de este efecto térmico localizado es una transformación de la microestructura, muy similar a la que se produce durante el tratamiento térmico. El volumen de material afectado pasa de una microestructura conveniente, como la martensita templada, a una mezcla indeseable de martensita sobretemplada (o ferrita más blanda, etc.) y martensita sin templar. Las microestructuras transformadas tienen densidades diferentes pero, al comprimirse en el mismo espacio que antes ocupaba la microestructura deseada, deben comprimirse o separarse para encajar. Esta compresión o tracción se manifiesta como tensiones residuales en el material.

El método tradicional para detectar las quemaduras por rectificado es el proceso de ataque Nital. El ataque Nital consiste en exponer la superficie del material a diferentes productos químicos, como el Nital (ácido nítrico y alcohol) y el ácido clorhídrico. El proceso aprovecha la disolución diferencial, en la que la mezcla de Nital ataca de forma diferente fases como la ferrita, la cementita, etc. El resultado es que existe cierto contraste visual entre la microestructura deseable de martensita revenida y la indeseable de martensita revenida o no revenida generada por la quemadura de rectificado.

El resultado es que existe cierto contraste visual entre la microestructura de martensita templada deseable y la sobretemplada o no templada indeseable generada por el quemado por rectificado.

Aunque se trata de un método tradicional con décadas de uso, el proceso de ataque Nital tiene algunas desventajas: es subjetivo, ya que requiere que el profesional interprete tonos de gris literales; requiere el uso de productos químicos posiblemente peligrosos, a menudo con requisitos de manipulación y eliminación no triviales; en la mayoría de los casos es destructivo, ya que las superficies atacadas pueden no ser adecuadas para su uso en servicio. Otra limitación inherente al proceso de ataque Nital es que es insensible a las tensiones; su mecanismo de acción consiste en revelar la microestructura transformada. En el caso de que se produzca una quemadura por rectificado durante una pasada de desbaste, que sólo se limpiará parcialmente con una pasada de acabado, el proceso de ataque Nital puede ser ineficaz a la hora de revelar los productos de transformación parcialmente limpiados. A pesar de la limpieza parcial de la capa transformada, las tensiones de tracción subsuperficiales suelen permanecer. Esta quemadura «oculta» hace que el componente sea susceptible a un fallo prematuro. Las tensiones inducidas por las quemaduras de rectificado suelen alcanzar su punto máximo a 20-50 micrómetros por debajo de la superficie. En el caso de una limpieza parcial de la quemadura de rectificado durante el proceso de rectificado, suele permanecer un pico de tensión subsuperficial (Fig. 9).

Un método alternativo para detectar quemaduras por rectificado es el ruido magnético de Barkhausen («RMB»). Se trata de una medida repetible, objetiva y no destructiva (Fig. 10). Además, el RMB es sensible tanto a las tensiones como a la microestructura en el volumen medido, lo que lo hace ideal para la detección de quemaduras por rectificado en casos de limpieza parcial.

Los analizadores de ruido Rollscan Barkhausen de Stresstech toman la señal RMB y la reducen a un único valor numérico medido en tiempo real. Esto permite al usuario recorrer un sensor RMB a través de una superficie, manualmente o mediante automatización, y obtener una medición en directo o incluso un mapa de la superficie.

Los sistemas automatizados se programan de la misma manera que un verificador analítico de engranajes, con la capacidad de cartografiar la superficie del flanco al nivel de resolución espacial requerido para la aplicación, utilizando el software EasyGear de Stresstech (Fig. 11). Los flancos y las raíces de los engranajes, junto con otras superficies como caras, diámetros exteriores e interiores, pueden medirse con los instrumentos RMB.

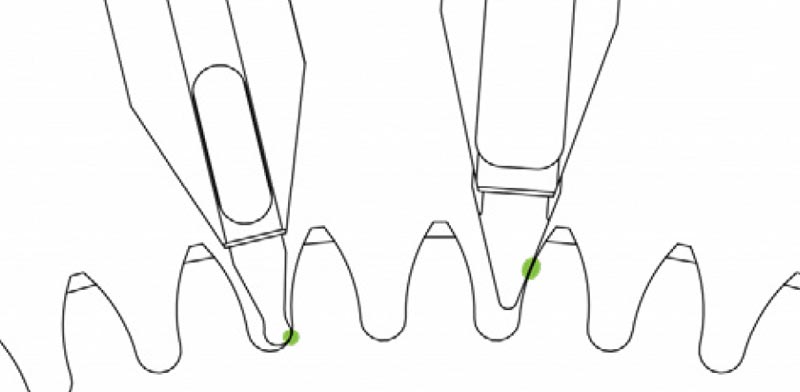

A veces se requieren sensores fabricados a medida en función de la geometría de la superficie a inspeccionar. Por ejemplo, los flancos y las raíces de los engranajes suelen medirse con sensores específicos que facilitan el contacto del sensor con la zona de interés (Fig. 13).

En el caso de geometrías más complejas, como los engranajes hipoides, se utilizan sensores hechos a medida y las trayectorias de movimiento de los sensores se generan a lo largo de curvas complejas generadas punto por punto (Fig. 14).

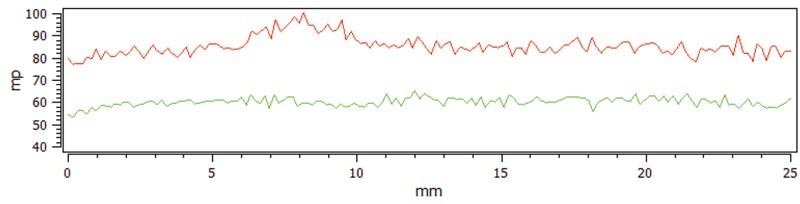

El resultado de una secuencia de medición es una serie de barridos, o trazados, similar a la salida de un analizador de engranajes. Los valores de medición más bajos y consistentes, esencialmente barridos planos, se encuentran normalmente en piezas aceptables sin quemaduras por rectificado (véase la línea verde en la figura 15). En presencia de una quemadura por rectificado, la señal RMB aumenta (véase la línea roja de la figura 15).

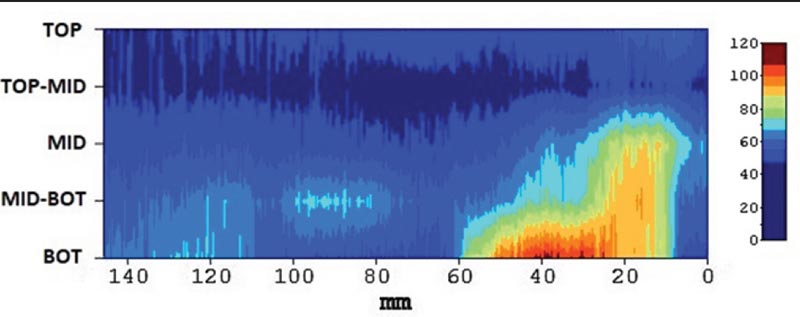

Se pueden combinar varias escaneos o pasadas por flanco, realizados a distintos diámetros, en un mapa de superficie. Esto proporciona el tipo de indicación visual que los usuarios de Nital-etch están acostumbrados a ver, con la ventaja añadida de valores objetivos y repetibles (Fig. 16).

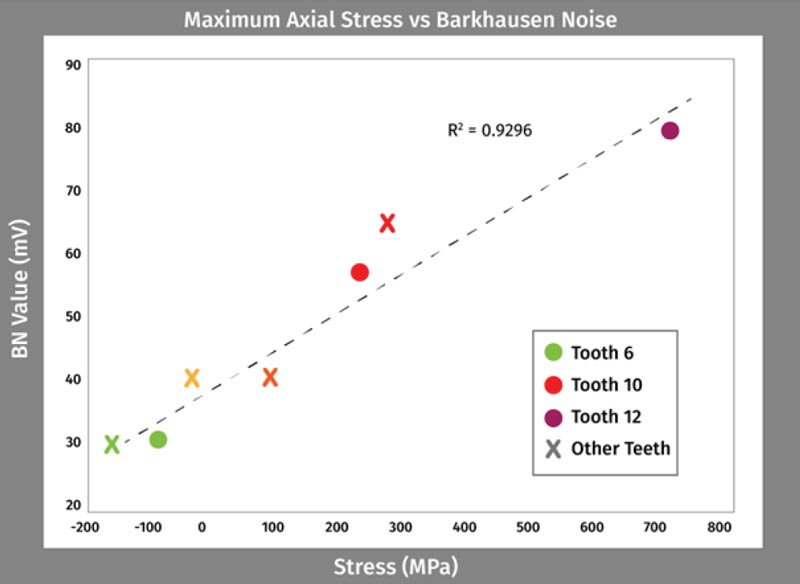

Comparando los valores relativos de RMB con un método cuantitativo como la DRX, se pueden contextualizar los valores de RMB y desarrollar criterios adecuados de rechazo/aceptación. El método más común para desarrollar criterios de rechazo consiste en comparar el valor de RBM con la tensión máxima del sustrato, medida mediante DRX, de forma similar a la práctica recomendada en SAE ARP4462b. Dicha comparación permite al usuario elegir un límite de valor RMB que corresponda a las tensiones de tracción subsuperficiales, o algún otro límite en función de la aplicación y los requisitos de diseño del componente sometido a inspección (Fig. 17).

Conclusión

Los engranajes suponen un reto para muchos métodos de ensayo tradicionales, tanto destructivos como no destructivos. En los casos en los que la tensión residual es crítica, como es el caso de los engranajes granallados, la verificación del proceso de granallado mediante DRX puede ser lo suficientemente rápida como para seguir el ritmo de su producción. Esto es especialmente cierto cuando se utilizan instrumentos de última generación como el Xstress DR45.

Casi todos los engranajes en aplicaciones de precisión tienen flancos rectificados. A veces también tienen raíces rectificadas. El ruido magnético de Barkhausen permite detectar quemaduras por rectificado en estas superficies con la máxima sensibilidad y repetibilidad, al tiempo que se evitan costosos desechos. Además, el método puede automatizarse completamente para proporcionar