Stresstech Group es líder mundial en el desarrollo y fabricación de equipos de inspección no destructivos para la detección de quemas de rectificado y la medición de tensiones residuales.

Los instrumentos de Stresstech Group verifican la calidad de componentes clave, tales como árboles de levas que operan las válvulas de admisión de la mezcla de aire-combustible y válvula de escape de gas a los cilindros de los motores de combustión interna. La tendencia a una mejor economía de combustible y menores emisiones aumenta las demandas de control de calidad en la fabricación de árboles de levas.

Para satisfacer las demandas de calidad de los clientes, los fabricantes tratan de eliminar problemas tales como quemas de rectificado que son defectos térmicos inducidos por temperatura en la superficie del componente que dan lugar a una menor dureza y tensiones residuales de tracción que acortan la vida de fatiga.

Con el fin de aumentar la trazabilidad y la repetibilidad del proceso de rectificado, el método de control de calidad también debe ser capaz de supervisar y verificar el proceso. Esta necesidad hace que los métodos no destructivos sean de vital importancia en el control de calidad de la fabricación de árboles de levas.

Método de ruido Barkhausen

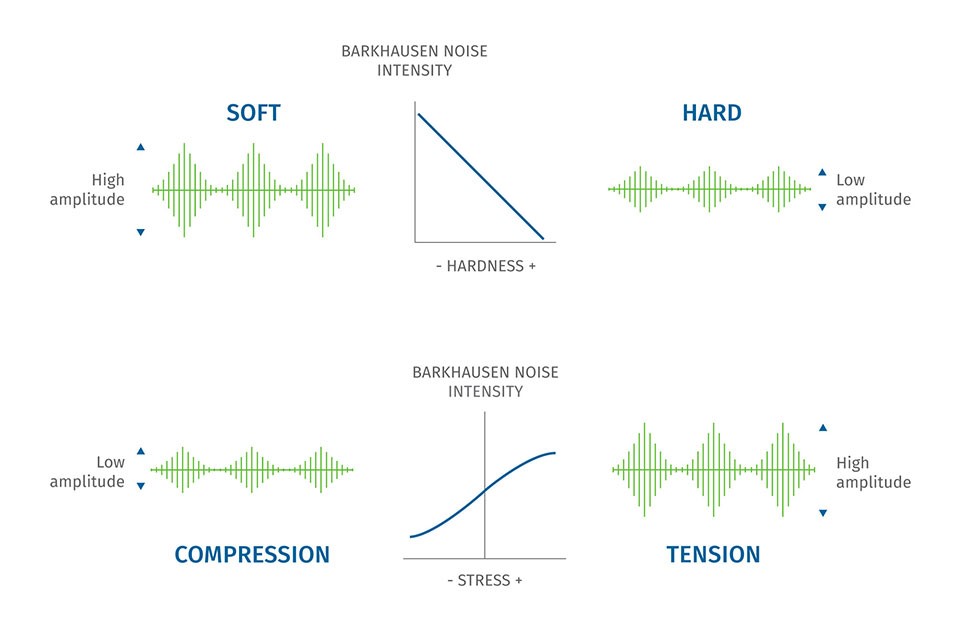

Uno de estos métodos no destructivos es el ruido de Barkhausen. El ruido de Barkhausen es un método de medición micro-magnético que utiliza las diferencias en las propiedades magnéticas en el acero para detectar diferencias en la microestructura y tensiones residuales en la superficie del componente. El método de ruido de Barkhausen es muy sensible a los cambios en el proceso de rectificado, encontrando fácilmente las quemas de rectificado con menor dureza y tensiones residuales de tracción. El método es rápido y no destructivo, proporcionando respuesta inmediata.

La inspección del árbol de levas por el ruido de Barkhausen es corta y simple, las quemas de rectificado pueden ser fácilmente detectadas y el operador puede optimizar los ajustes de la rectificadora. El ruido de Barkhausen también proporciona información sobre el proceso y verifica la repetibilidad de los parámetros del proceso de rectificado.

La inspección del árbol de levas por el ruido de Barkhausen está disponible con instrumentos completamente personalizables para satisfacer sus necesidades operacionales. Los instrumentos de ruido de Barkhausen para el control de la calidad de rectificado del árbol de levas pueden integrarse en las líneas de producción y los instrumentos pueden notificar al operador con alertas de paso / fallo durante la detección de daños.

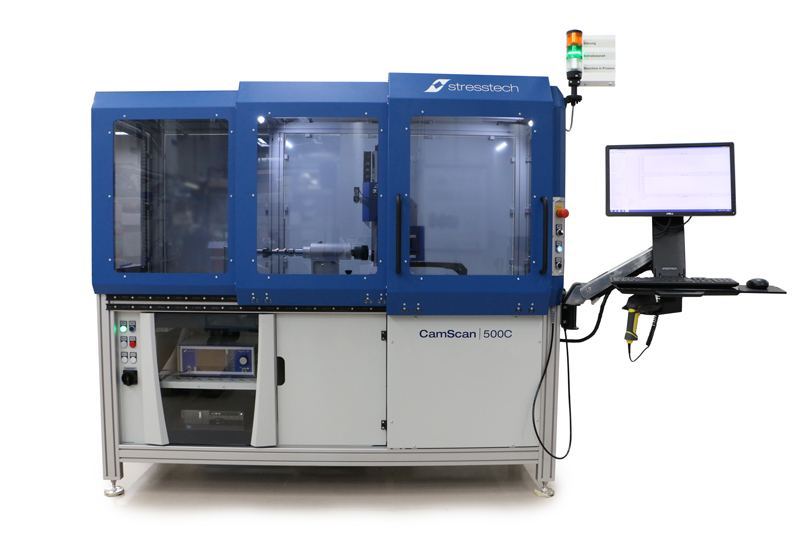

CamScan 500C

Stresstech Group ha introducido recientemente un nuevo sistema automatizado de inspección, CamScan 500C para la inspección rápida y precisa de las quemas de rectificado y control de calidad de del rectificado de árboles de levas.

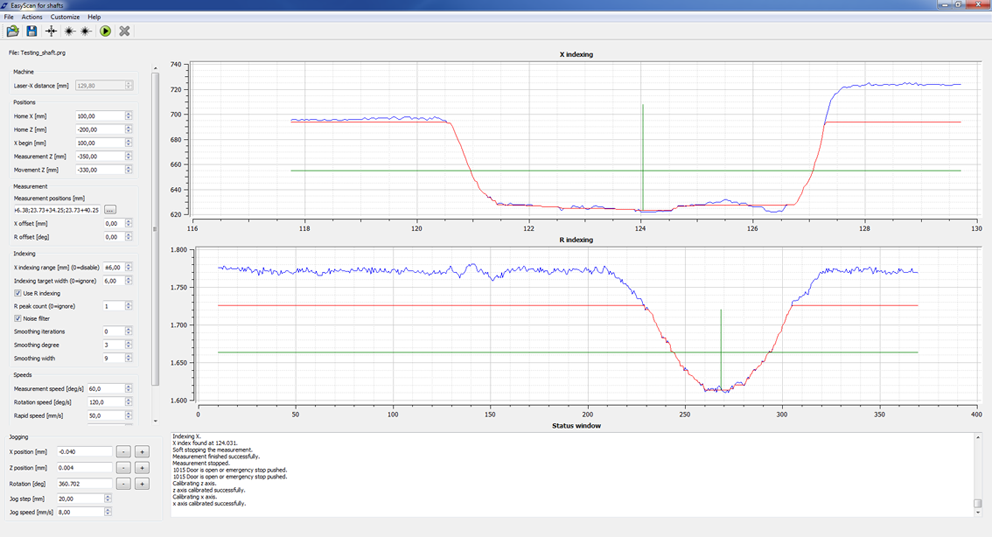

El sistema CamScan 500C proporciona una rotación automatizada de piezas con posicionamiento programable de la medición a través del software EasyScan. Con EasyScan, es fácil realizar movimientos rápidos de sensores rápidos y precisos que garantizan una medición precisa y efectiva del ruido de Barkhausen.

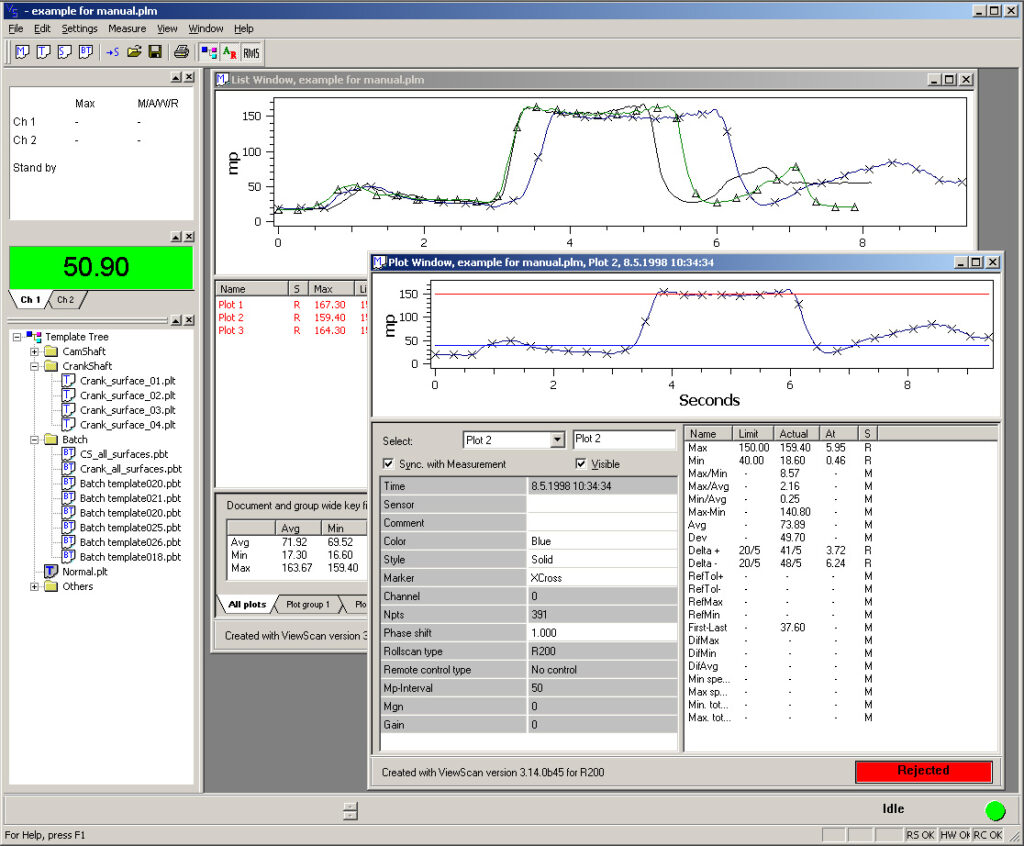

CamScan 500C inspecciona las superficies exteriores de los árboles de levas y detecta las quemas de rectificado a través del software ViewScan. Con ViewScan, es fácil ver los resultados de medición en diferentes formas; númericos, gráficos dimensionales y como un gráfico de poli-superficie tridimensional. ViewScan registra los valores máximos, mínimos, desviación, promedio y estado de las mediciones y los almacena en el documento estadístico para que sea posible monitorizar el proceso de rectificado, el desgaste de la muela de rectificado y otros parámetros.

CamScan 500C puede verificar árboles de levas de hasta 850 mm de longitud. El sistema tiene dos diseños diferentes, uno con cortina de luz y el otro con cabina con puertas.

[1] Texto original: Murat Deveci, Area Sales Manager at Stresstech Oy

Estamos listos para ayudarle en la inspección de su árbol de levas

Nuestros ingenieros están a su disposición para responder a sus preguntas y recomendarle el equipo adecuado para su aplicación.