El rectificado es un proceso de formación de virutas que requiere una gran cantidad de energía para eliminar el material a las dimensiones especificadas. La alta energía, a su vez, genera calor que se crea por las interacciones de la muela abrasiva con la pieza mecanizada. La pieza absorbe la energía térmica generada, lo que aumenta la temperatura de la pieza desde la capa superficial hasta las zonas subsuperficiales.

Un vídeo producido por la Koszalin University of Technology muestra la formación de virutas durante el proceso de microrrectificado.

Interacciones de la muela abrasiva con la pieza a mecanizar

La muela tiene tres interacciones principales con la pieza a mecanizar: corte, arado y frotamiento. El corte, en particular, provoca la eliminación de material mediante la creación de virutas. Por otra parte, el arado empuja el material sin eliminarlo de la pieza, lo que provoca la generación de calor y el endurecimiento por deformación en frío. El frotamiento, a su vez, genera calor por el deslizamiento de las partículas abrasivas de la muela sobre la superficie de la pieza. Durante el rectificado, las tres interacciones pueden observarse en diversos grados. Los grados de estas interacciones dependen principalmente del estado de la muela. Por ejemplo, cuando se utiliza una muela afilada, el corte será más eficaz que el arado y el frotamiento.

¿Qué ocurre cuando aumenta la temperatura de la pieza que se mecaniza?

En resumen; los cambios microestructurales, la deformación elástico-plástica como el frotamiento, el arado y la formación de virutas e incluso puede producirse la fractura. Lo más probable es que también se observen algunos cambios en la integridad de la superficie.

Cuando la temperatura de la pieza supera el rango de austenización, la superficie se vuelve a endurecer y se forman altas tensiones residuales de compresión en la superficie. Este material endurecido térmicamente se denomina martensita no revenida (UTM) y se conoce como quemadura de reendurecimiento. Con el análisis microscópico, la UTM se aprecia por una capa blanca en la superficie. Estas zonas reendurecidas suelen estar rodeadas de zonas templadas, lo que provocará grietas y picaduras en la superficie cuando el componente se ponga en servicio.

Cuando la temperatura de la pieza supera el rango de revenido, pero no el de austenización, la dureza disminuye y se producen tensiones residuales de tracción bajo la superficie. Este material reblandecido térmicamente se denomina martensita sobre templada (OTM) y se conoce como quemadura de retemplado. Con el análisis microscópico, la OTM se observa por una capa oscura bajo la superficie.

Si se necesita una detección rápida, fácil y no destructiva, tanto las quemaduras de reendurecimiento como las de retemplado pueden detectarse mediante el análisis de ruido de Barkhausen.

¿Cómo reducir la temperatura?

Como se ha mencionado, el calor generado por las interacciones de la muela y la pieza es absorbido por ésta, por lo que aumenta la temperatura de la pieza desde la capa superficial hasta las zonas subsuperficiales. La reducción de la velocidad de la muela abrasiva reducirá la fricción y podría resolver el problema del sobrecalentamiento junto con la receta correcta de refrigerante y velocidad de avance.

¿Qué afecta a la formación de tensiones residuales durante el rectificado?

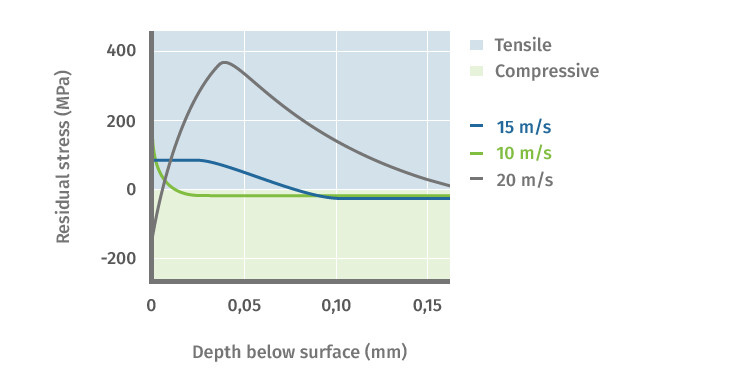

La formación de tensiones residuales durante el proceso de rectificado se debe a deformaciones plásticas y transformaciones de fase que se ven afectadas por parámetros de rectificado como la velocidad y el avance.

En este gráfico (modificado a partir de [1]), se observa que las diferencias en la velocidad de rotación de la muela producen distintos perfiles de tensiones residuales. Con velocidades de rotación elevadas, aumenta la cantidad de tensiones residuales de tracción. Esto puede deberse a la cantidad de calor que se genera debido a las mayores tasas de fricción, así como a otros factores mecánicos como la fuerza que se aplica sobre la superficie del componente. También puede deberse a un aumento de la profundidad de corte.

El tipo de muela, su velocidad de desgaste, su profundidad de corte y el estado de reavivado también afectan a la formación de tensiones residuales. Generalmente, con un reavivado grueso, tienden a formarse tensiones residuales de compresión. Una de las principales causas del sobrecalentamiento del componente que provoca la formación de tensiones residuales de tracción está relacionada con el desgaste de la muela abrasiva. Durante el proceso de rectificado, los granos abrasivos de la muela pueden embotarse debido a las cargas mecánicas y térmicas y al desgaste fisicoquímico. El embotamiento de los abrasivos puede reducir el rendimiento de trabajo de la muela abrasiva.

Después de la fase de embotamiento, algunos de los granos abrasivos pueden desprenderse e incluso partirse, lo que hará que la muela tenga una superficie más lisa, por lo que la muela tendrá una mayor área de contacto con el componente. Una superficie más lisa transferirá más calor al componente debido a una mayor tasa de fricción, lo que también provocará la caída de los granos abrasivos restantes. Después de esta fase, los poros donde antes había granos abrasivos se rellenarán con virutas metálicas del componente lo que provocará un aumento de la profundidad de la zona afectada por el calor en el componente.

El desgaste de la muela abrasiva debe controlarse con procedimientos regulares de reavivado. El procedimiento de reavivado es un proceso de afilado que deja al descubierto nuevos granos abrasivos en la muela. Sin embargo, esto reducirá la capa abrasiva de la muela y es costoso si se realiza con demasiada frecuencia.

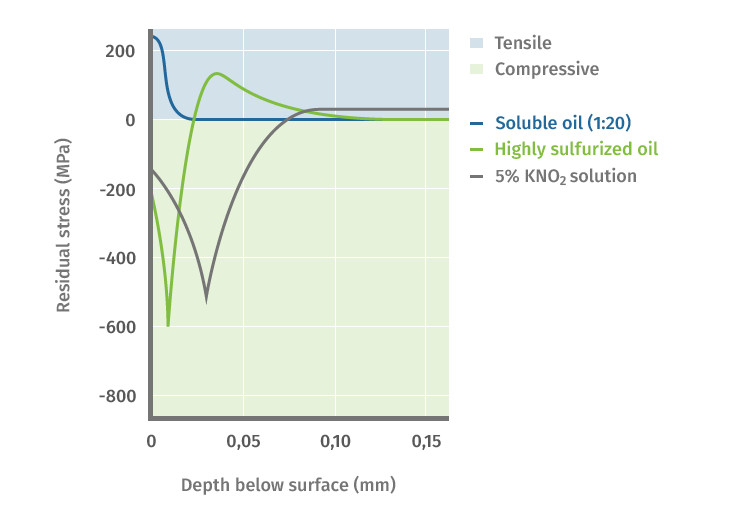

Los parámetros del refrigerante, como el tipo, la concentración, la vida útil y el caudal, desempeñan un papel importante en la transferencia de calor y, por tanto, afectan en gran medida a la formación de tensiones residuales durante el rectificado. El siguiente gráfico (modificado de [1]) muestra que es posible cambiar el carácter de las tensiones residuales inducidas cambiando el tipo de fluido de rectificado.

Los gradientes de temperatura influyen tanto en la formación de tensiones residuales por rectificado como en la integridad superficial de la superficie. Los gradientes de temperatura se forman debido a la transferencia constante de calor entre la muela, el refrigerante, la pieza mecanizada, el entorno y las virutas formadas. Es muy importante disponer de una refrigeración eficaz durante el rectificado, ya que hay una generación constante de calor. Cualquier tratamiento previo del material, como el tratamiento térmico, tendrá también un efecto tremendo en la formación de tensiones residuales.

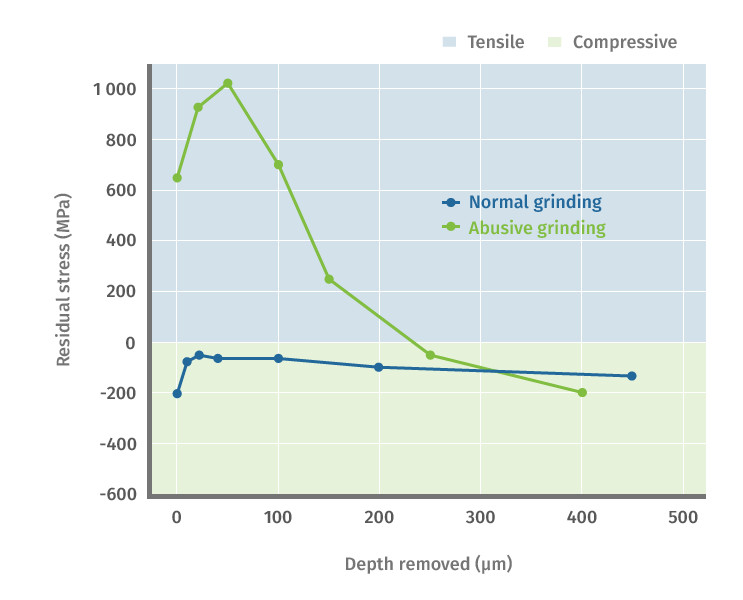

La intensidad del proceso de rectificado es un parámetro importante del estado de tensión residual final. Si la tensión residual final es lo suficientemente grande, puede agrietar inmediatamente la pieza. La formación de tensiones residuales a partir de procesos de rectificado agresivo y normal puede verse en la siguiente figura (modificada a partir de [4]).

La tensión de tracción residual final también disminuye la vida útil de la pieza al reducir su vida a fatiga. Los efectos negativos de las tensiones residuales por rectificado pueden reducirse mediante operaciones posteriores de mecanizado o tratamiento térmico o trabajo en frío. Se espera que una operación normal de rectificado aumente la calidad superficial de la pieza con valores bajos de rugosidad y tensiones residuales de compresión. [2,3]

En resumen, se puede decir que las tensiones residuales por rectificado son el resultado de complejas interacciones termo-mecánicas entre la muela y la pieza. Se trata de un fenómeno tribológico.

¿Necesita detectar quemaduras de rectificado?

¡Podemos ayudarle!

Nuestros ingenieros tienen décadas de experiencia ayudando a los clientes a encontrar el instrumento adecuado para su aplicación.